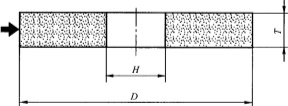

剖面图

1.2形状及尺寸标记:平形砂轮1型

圆周型面a D×T×H

1.3尺寸范围

|

D |

T |

H |

|

3~8 |

6~13 |

1.5 2 3 |

|

10 |

6 10 13 20 |

3 |

|

13 |

6 10 13 20 32 |

4 |

|

16 |

10 16 |

4 |

|

6 13 20 25 |

6 |

|

|

20 |

6 8 10 20 25 32 |

6 |

|

25 |

6 13 16 25 |

6 |

|

25 32 50 |

8 10 |

|

|

30 |

6 10 25 32 40 63 |

10 |

|

35 |

6 8 10 25 32 40 63 |

10 |

|

40 |

8 10 25 32 40 50 63 |

10 13 16 |

|

45 |

32 45 |

13 16 |

|

50 |

6 |

16 |

|

8 10 16 20 25 32 40 50 |

16 |

|

|

60 |

32 50 |

16 20 |

|

D |

T |

H |

|

60 |

8 10 13 20 32 50 63 |

16 20 |

|

70 |

6 8 10 13 16 25 32 50 |

16 20 |

|

80 |

8 13 16 20 32 50 63 |

20 |

|

90 |

10 13 16 20 25 32 50 63 |

20 |

|

100 |

63 75 100 |

20 |

|

125 |

63 75 100 |

25 32 |

|

150 |

63 75 100 |

25 32 75 |

|

200 |

16 20 25 32 |

25 32 75 |

|

250 |

16 20 25 32 |

32 75 127 |

|

300 |

25 32 40 50 |

32 75 127 |

|

350 |

32 40 50 100 |

75 127 203 |

|

400 |

32 40 50 63 75 100 |

127 160 203 |

|

450 |

32 40 50 63 75 100 |

127 160 203 |

|

500 |

32 40 50 63 75 100 |

127 160 203 305 |

|

600 |

32 40 50 63 75 100 |

127 160 203 305 |

平面砂轮的硬度和磨料的硬度是两个不同的概念。同一种磨料可以做成不同硬度的砂轮,它主要决定于结合剂的性能、数量以及砂轮制造的工艺。磨削与切削的显著差别是砂轮具有“自锐性”,选择砂轮的硬度,实际上就是选择砂轮的自锐性,希望还锋利的磨粒不要太早脱落,也不要磨钝了还不脱落。

前者是因为在磨削软材料时,平面砂轮产品工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮。工件材料的导热性差,易产生烧伤和裂纹时(如磨硬质合金等),选用的砂轮应软一些。