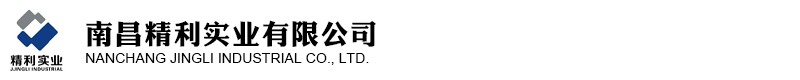

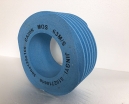

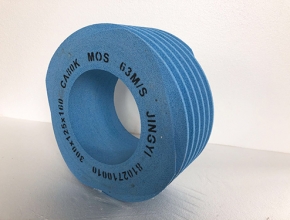

陶瓷微晶磨料系列砂轮与普通刚玉砂轮相比,保形性好、锋利度强、抗堵塞、不易烧伤工件、磨耗比高,修理量少(为一般刚玉砂轮的1/3左右)。在现有磨床及修理装置下实现磨削的率、高精度及高质量。用于合金工具钢、高速工具钢以及耐热钢、轴承钢、不锈钢等普通磨料砂轮不易磨削的难磨材料和表面经工艺处理的金属材料。磨削方式有内圆磨、外圆磨、平面磨、齿轮磨等。砂轮使用线速度30m/s~80m/s。

陶瓷微晶磨料磨具的特点

陶瓷微晶磨料砂轮厂家陶瓷微晶磨料是20世纪80年代世界上出现的一类新型刚玉磨料,是以的陶瓷技术合成的具有微细晶体结构的高纯度刚玉磨料。其晶粒尺寸非常细小,只有100~500nm,仅为普通刚玉磨粒晶体尺寸的几百分之一,一颗粒度为F46的磨料中含有上亿个晶粒。这类磨料多用Sol-Gel(溶胶-凝胶)工艺合成,经过烧结而成高韧性和硬度的磨料。如3M公司的Cubitron、Norton公司的SG、德国Hermes公司的CB、日本Noritake公司的CX和我国研制的CA等。也有直接将a-AL2O3磨碎、挤压成型、制粒、干燥、烧结而成的,如奥地利Treibachex公司的CCCSK。在溶胶-凝胶工艺中常加入一些晶种来改进制备条件和磨料性能,称该工艺为Seed-Gel工艺。根据这些制造工艺特点,国内外称这类磨料为SG磨料。因其主要成分是AL2O3,也被人称为新型陶瓷氧化铝磨料。

与普通刚玉磨料相比,它们在结构与性能上有很大不同。具体表现在如下方面:

(1) 显微结构方面

普通电熔刚玉磨料每颗磨粒中仅含有少量的单晶体(有时仅为一个单晶体),晶体尺寸在50um左右或更大。陶瓷微晶磨粒每颗磨粒由成千上万的亚微米级的细小晶体所组成,磨粒晶体尺寸为普通刚玉磨料晶体尺寸的1/200~1/15,这使磨粒具有许多锋利的切削刃,在磨削过程中,磨粒表面层被磨钝的微小晶粒在磨削力的作用下从磨粒上脱落,不断露出新的锋利的磨削刃,使磨粒始终处于利锋利状态。

(2) 韧性方面

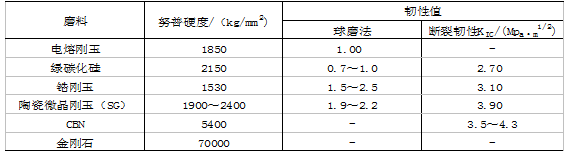

由于其显微结构不同,所以在磨粒受力断裂行为上就有所不同。这种新型陶瓷刚玉磨料表现为沿晶界断裂破坏,而传统电熔刚玉磨粒多呈现穿晶界断裂破坏,因而新型陶瓷刚玉磨料韧性明显较普通电熔刚玉磨料高,一般要高1倍左右。几种磨料的硬度及韧性如表所示。

(3) 磨损机理和自锐性方面

传统电熔刚玉磨粒在工作点被磨去后变平钝化,在磨削力作用下,被磨钝的磨粒不是从磨具上脱落,就是穿晶破裂,呈宏观破碎,磨粒损失较多。而陶瓷微晶刚玉磨料磨损后破碎时,沿晶界破裂,呈微观破碎,很少产生宏观破碎,因而磨粒损失较少,使用寿命较长。陶瓷微晶刚玉磨粒的磨损过程也是磨粒本身的自锐过程,在有效使用寿命期间,磨粒表面层被磨钝的微小晶粒(即切削刃)在磨削力作用下从磨具上逐渐脱落,不断地暴露出新的微切削刃,使磨粒始终牌锋利状态,从而保证了磨具的自锐功能和磨削性能的稳定。

由于陶瓷微晶磨料在结构、韧性、磨损特性和自锐性方面具有上述特性,因而制备的陶瓷微晶磨料磨具具有下列特点:

A、 磨粒锋利,切削能力强,切削效率高,磨削效率高。可进行大切深、大进给重负荷和磨削。据有关资料,单行程进给量可达0.25mm,金属去除率比普通刚玉砂轮高50%以上。

B、 磨具有磨削温度低,不易烧伤工件。

C、 磨具韧性好,砂轮形状保持性好,用于精密磨削和成型磨削,容易获得较高的尺寸精度及尺寸形状一致性。

D、 磨具的耐用度高,使用寿命长(为普通刚玉砂轮的5~10倍),减少了磨具的更换次数,辅助加工时间和停机时间减少,适合于数控自动机床,易于实现自动化生产。

E、 磨具的自锐性好,不堵塞,修整次数减少(可减少80%),延长修整间隔,修整量减少(一般为刚玉砂轮的1/3~1/2),可以保持稳定的磨削性能,提高了生产效率。

F、 性能上远远优于普通电熔刚玉磨料,价格上远远低于CBN和金刚石磨料。不需采用磨削设备及修整装置,不存在CBN和金刚石在修整方面的困难,对于磨削液也没有CBN砂轮那样的要求,因此易于推广应用。在磨削工具钢、韧性不锈钢、耐热合金钢等难加工材料方面得到广泛应用。可代替白刚玉所有的磨削应用领域,在某些用途方面还可以代替超硬材料磨具。

陶瓷微晶磨料磨具的制造工艺

陶瓷微晶刚玉磨料与普通刚玉磨料相似,可以做成砂轮、砂布、砂纸、砂盘、油石等多种磨具形式使用。在固结磨具制备方面,可以使用陶瓷结合剂、树脂结合剂等多种结合剂。从目前的报道来看,用陶瓷结合剂制备的砂轮较多,且应用效果也比较好。陶瓷结合剂陶瓷微晶刚玉磨具与陶瓷结合剂普通刚玉磨具的制造工艺过程基本相同,在结合剂选择与配方制定方面应注意以下几点:

1、 陶瓷微晶刚玉磨料适宜在较低温度下烧成,因为陶瓷微晶刚玉磨料的细晶粒在较高温度作用下,晶粒长大而破坏其原有的显微结构与性能,从而损失或失去其磨削作用中的优越特性,影响其优良的磨削效果。据国外有关资料报道这类磨具就在1100℃以下烧成,尽量在低于1000℃的烧成温度下烧成。

2、 陶瓷微晶刚玉磨料具有良好的自锐性,在相同的磨削条件下,相同粒度的磨具加工工件表面粗糙度会稍差一些,因此应选择与普通刚玉磨料相同或者略细的粒度。

3、 根据不同的磨削用途和磨削成本要求,可以使用混合磨料。通常是将其与WA、CBN等磨料混合作用。常见的陶瓷微晶刚玉、白刚玉混合比例有10︰90、30︰70、50︰50、100︰0几种。实际比例可根据用途不同具体调整。

4、 磨具的组织可选择与普通刚玉磨具相同的组织号。

5、 磨具的硬度的选择与普通刚玉磨具的硬度相同,也可以使用比普通刚玉磨具稍高的硬度。这样可以增加结合剂对磨料的把持力,使用陶瓷微晶刚玉磨料较慢地脱落,充分发挥磨料本身的优势,延长磨具使用寿命。

陶瓷微晶磨料砂轮

陶瓷微晶磨料砂轮是采用新型磨料制作的砂轮。与普通刚玉砂轮相比,保形性好、锋利度强、抗堵塞、不易烧伤工件、磨耗比高,修整量少(为一般刚玉砂轮的1/3左右),在现有磨床及修整装置下实现磨削的率、高精度及高质量。用于合金工具钢、高速工具钢以及耐热钢、轴承钢、不锈钢等普通磨料砂轮不易磨削的难磨材料和表面经工艺处理的金属材料。磨削方式有内园磨、外园磨、平面磨等。砂轮使用线速度30m/s~60m/s,可替代同类砂轮。

普通磨具规程

磨具的保管

1、使用单位在收到磨具后,应仔细检查是否有裂纹及其他损伤,并认真对磨具表面有关商标标志是否正确、清晰、齐全。

2、磨具在搬运时应小心轻放,防止震动和碰撞,并禁止在地上滚动。

3、磨具存放时应防止受潮、受冻、室温不应低于5度。

4、磨具需要摆放时不应过高

砂轮的正确安装

1、安装前应仔细检查砂轮是否有裂纹,并用木锤击砂轮,听其是否有哑声,若发现有裂纹或哑声严禁安装使用。

2、砂轮安装前应检查砂轮表面表示的较高使用线速度是否与磨床主轴转速相匹配,严禁超速使用。

3、在安装砂轮时,应使用卡盘紧固,两卡盘外径尺寸相等,两卡盘与砂轮端面之间应放上弹性材料制成的厚度为1-1.5mm的石棉垫、橡胶垫或纸垫。并在卡盘圆周围外部伸露1mm以上。

4、在安装砂轮前应卡盘端面上的污物,检查垫圈是否完整、有无折叠等并清理砂轮孔附近表面可能附着的污物及沙粒。

5、砂轮孔径和机床主轴的配合松紧要适当,过紧容易造成砂轮破裂,缝隙过大易造成不平衡或砂轮破裂。

6、在一主轴上安装多片砂轮时,砂轮接触面间不可有支点;两砂轮之间允许垫有0.8-1mm的弹性垫圈,垫圈直径大小应和卡盘的垫圈相等。

7、紧固砂轮时,应使用专用手动螺母扳手,严禁使用补充夹具或敲打工具,在压紧螺钉时应按对角顺序旋紧,旋紧力要均匀。紧固时应注意螺母或螺钉的松紧程度,压紧到足以带动砂轮而不产生滑动的程度为宜,防止压紧力过大造成砂轮破损。

8、外径为150mm及以上砂轮,装上卡盘后应进行静平衡,在安装到磨床上进行修整,修整后应进行再次静平衡方可使用。

砂轮的使用

1、在开动磨床前,应检查机床防护装置及各种动作的复位开关是否调整到位且牢固。

2、使用的防护罩应至少罩住砂轮直径的一半。

3、砂轮安装到磨床主轴后,进行空转,空转的时间不少于5分钟。

4、不是专门使用端面工作的砂轮,禁止使用砂轮端面进行磨削。

5、在进行磨削加工时,禁止使用杠杆推压工件来增加对砂轮的压力。

6、磨削加工或修整砂轮时,吃刀量要适当,吃刀量过大易造成砂轮破碎或机床的损害。要使用专门的修理工具修整砂轮。

7、在砂轮停止转动前将冷却液关闭,以免影响砂轮的平衡性能。

8、禁止使用对磨具结合剂有破坏性的磨削液。